产品特征

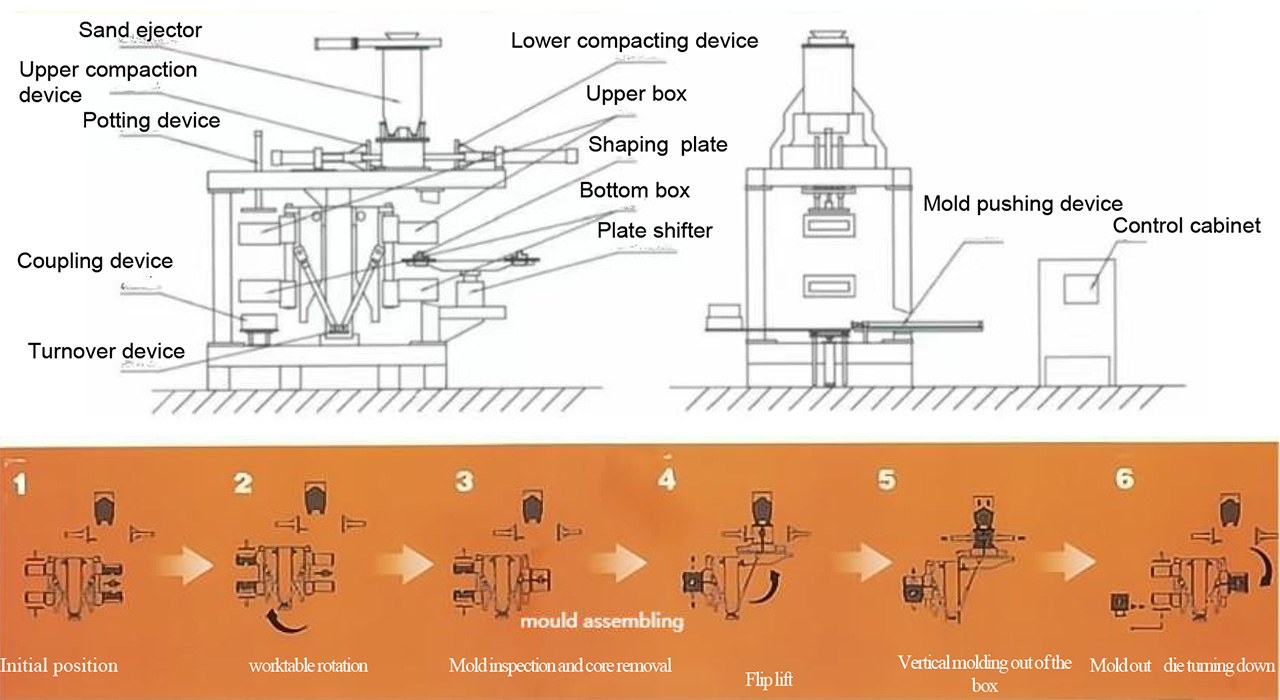

这JN-AMF双工位垂直射砂水平分型铸造造型机 将垂直射砂、垂直造型和水平分型的优势融合到一个高效的系统中。该系统采用双工作站设计,允许在两组独立的砂箱之间交替操作,从而提高生产效率。

操作时,一组砂箱向上旋转90度,置于射砂斗下方。然后,压缩空气从上方垂直射出砂粒,并进行液压压实,以确保铸型的完整性。压实后,砂箱恢复水平位置,铸型平稳地被顶出到浇注冷却线上。在处理一个铸型的同时,第二组砂箱也在准备中,从而实现连续交替的循环,显著提高生产效率。

1.创新双工位垂直射砂技术

我们的双工位垂直射砂和水平分型铸造造型机代表了铸造效率和精度的巅峰。这款先进的系统拥有两个可同时运行的独立工位,在不增加占地面积的情况下将产能翻倍。垂直射砂技术通过垂直于型板输送砂粒,确保最佳的砂粒密度分布,压实效率高达 95-98%。这种双工位设计允许连续生产,一个工位负责装卸,另一个工位负责执行射砂和压实循环,非常适合需要稳定、高质量铸型生产的大批量铸造业务。

2. 丰富的应用能力

该机器专为各种铸造应用而设计,可处理从小型精密部件到大型工业铸件的各种铸件。双工位配置可同时支持不同的铸模组,从而实现灵活的生产调度和快速的工单切换。垂直射砂系统可适应各种砂型,包括湿砂、树脂砂和粘土砂,而水平分型机构则可确保所有铸型都能实现干净的分离。这种多功能性使其适用于黑色金属和有色金属铸造厂的汽车零部件、工业机械零件、管件和建筑铸件的生产。

3. 全自动双站操作

这台自动化铸造造型机采用智能PLC控制系统,可同步两个工作站以实现最佳性能。自动化功能包括机器人模型更换、自动砂位控制以及实时监控射出参数。双工位设计可实现每小时300-600个铸型的生产速度,具体取决于铸型尺寸和复杂程度。该系统配备先进的传感器,可监测铸型硬度(达到92-96 HB)、射出压力(0.4-0.7 MPa)和离型力,确保两个工作站的质量始终如一,废品率低于0.3%。

4. 精密水平分型,实现完美模具分离

水平分模系统可实现干净、精确的模具分离,最大程度地减少模具拖拽或模具损坏。该技术可确保上模段和下模段完美对齐,尺寸精度保持在±0.1毫米以内。双工位配置可实现同时进行分模操作,与单工位机器相比,显著缩短了循环时间,并将整体生产效率提高高达60%。水平分模机构采用自润滑导轨和硬化耐磨板,确保运行平稳,在连续生产环境中确保长期可靠性和最低维护需求。

5. 坚固的结构和节能的设计

该机器专为全天候运行而设计,采用重型结构,配备强化钢架、双液压系统和耐磨部件。双工位设计融合了变量泵、再生液压回路和智能电源管理系统等节能功能,与传统机器相比,能耗降低35%。封闭式射击室可有效阻挡沙子和灰尘,同时采用降噪技术,将运行噪音控制在75分贝以下。该机器的模块化设计方便维护和快速更换磨损部件,确保最大程度地延长正常运行时间和提高生产效率。

产品参数

JN-AMF双工位垂直射砂水平分型铸造造型机

| 模型 | 模具尺寸 | 模具高度 来自(应对) | 模具高度 至(拖动) | 平均最大铸型速率(无芯设置) | 成型系统 |

|---|---|---|---|---|---|

JN-AMF2 | 16" x 20" | 5" - 8" | 5" - 8" | 200个模具/小时 | 充气砂填充+挤压 |

| 400 毫米 x 500 毫米 | 130毫米-200毫米 | 130毫米-200毫米 | 200个模具/小时 (包括 9 秒的定芯时间) | 充气砂填充+挤压 | |

JN-AMF3 | 20" X 24" (508 毫米 x609.6 毫米) | 5" - 8" | 5" - 8" | 200个模具/小时 (包括 9 秒的定芯时间) | 充气砂填充+挤压 |

| 500毫米 x 600毫米 | 130毫米-200毫米 | 130毫米-200毫米 | 200个模具/小时 | 充气砂填充+挤压 | |

| 550 毫米 x 650毫米 | 130毫米-200毫米 | 130毫米-200毫米 | 200个模具/小时 | 充气砂填充+挤压 | |

JN-AMF4 | 24" X 28" (609。6毫米×711.2毫米) | 180毫米-250毫米 | 180毫米-250毫米 | 170个模具/小时 | 充气砂填充+挤压 |

| 600 毫米 x 700 毫米 | 180毫米-250毫米 | 180毫米-250毫米 | 170个模具/小时 | 充气砂填充+挤压 |

公司简介

J穆能 机械有限公司成立于 2011 年,是全球 铸造造型机行业。作为盛达机械股份有限公司的子公司,巨能专注于尖端铸造湿砂自动造型机的研发和生产,以及完整的铸造装配线。我们高度重视创新,JUNENG 将先进的技术、高效率和可靠性融入到每一款产品中。

我们的愿景和价值观

在JUNENG,我们的使命是目标:通过持续关注质量、创新和客户满意度,引领全球造型机铸造市场。我们始终秉持“市场驱动,质量至上”的核心原则。我们运用最新技术,不断突破砂型造型机铸造的极限。我们的目标是为客户提供先进的铸造造型机,以及端到端解决方案,增强其生产能力。

全球影响力和行业领导力

拥有最先进的制造设施巨能占地超过10,000平方米,已牢固确立了行业领导者的地位。我们的铸造湿砂自动造型机深受20多个国家客户的信赖,包括美国、巴西、印度、俄罗斯和越南。我们遍布全球的授权代理商和销售办事处网络进一步增强了我们的业务覆盖范围,确保我们能够为所有国际客户提供本地化的服务和技术支持。

除了提供高品质的铸造造型机外,巨能还拥有完善的售后服务体系,旨在提供及时的技术支持和帮助。无论是通过直属服务中心还是授权合作伙伴,我们都致力于为客户创造持久价值,确保其造型铸造机的顺畅运行。

致力于创新

随着铸造行业的发展,巨能。我们持续关注市场趋势和客户需求,并不断调整解决方案以应对现代制造业的挑战。凭借对砂型铸造机研发的战略投资,我们始终站在行业前沿,为客户提供最先进的砂型铸造机,提升性能、可靠性和成本效益。

我们的全球影响力

骏恩G的铸造造型机不仅在中国,在全球主要市场也享有盛誉。我们的铸造造型机广泛应用于汽车、航空航天、工业制造和建筑等行业。我们持续拓展全球业务,在北美、南美、欧洲、东南亚及其他地区积极开展业务并建立合作伙伴关系。

结论

作为一家领先的制造商作为造型铸造机械领域的领导者,巨能机械致力于提供世界一流的解决方案,满足铸造行业不断发展的需求。我们致力于提供高品质、创新和d 客户满意度,我们努力成为寻求提高生产能力并在竞争激烈的全球市场中保持领先地位的企业的首选合作伙伴。

我们以高品质的产品和卓越的客户服务而闻名,这使我们成为全球领先铸造公司的首选供应商。

双站生产革命

我们先进的铸造造型机采用突破性的双工位设计,重新定义了生产效率。两个独立的工位同时运行——一个工位完成射砂和压实,另一个工位同时执行铸型或下芯。与单工位系统相比,这种并行处理可将周期时间缩短 45-60%,并将产能提高 80-100%,从而为高产量铸造厂实现最大的投资回报率。

精密垂直射砂技术

这些铸造造型机采用垂直射砂系统,确保卓越的铸型完整性。高压砂以可控的压力(0.3-0.7 MPa)向下喷射,利用重力实现均匀的密度分布。这消除了复杂几何形状中的密度梯度,使整个型腔的硬度保持一致(85-92 B级)。最终铸件的尺寸精度保持在 ISO CT8-9 公差范围内,表面光洁度≤ Ra 12.5μm。

符合人体工程学的水平分型系统

水平分型机构提高了操作安全性和效率。模具沿水平面分型,从而实现:

✓ 符合人体工程学的最佳核心放置和检查通道

✓ 增强重型铸件的稳定性(重达 1,500 公斤)

✓ 使用快速释放夹具,模具更换速度提高 30%

✓ 集成安全联锁和液压防护装置,符合 OSHA 标准

智能控制与材料多功能性

基于西门子 PLC 的控制中心配备 10" HMI,提供:

◆ 预装铁、钢、铝和铜合金程序

◆ 实时监控18+个参数(压实力、砂型密度、循环时间)

◆ 与树脂覆膜砂、湿砂和冷芯盒粘合剂兼容

◆ 模具容量高达 1.5mx 1.2mx 0.6m - 适用于汽车制动部件、阀体和液压歧管

总拥有成本优势

这些铸造造型机具有无与伦比的价值:

● 能源效率:双站功率优化,吨钢电耗降低40%

● 减少废品:通过稳定的模具质量,废品率≤1.5%

● 低维护:密封液压回路和快速更换的磨损部件

● 投资回报加速:通过全天候生产能力,在 12-16 个月内实现投资回报